제조현장에서 생산계획 변경은 피할 수 없는 현실이다. 긴급 주문, 수요 변동, 자재 지연, 설비 고장 등으로 계획은 수시로 바뀐다.

문제는 변경 그 자체가 아니라, 변경을 관리하지 못할 때 발생하는 현장 혼란이다. 작업자는 무엇을 먼저 해야 할지 모르고, 자재는 엉뚱한 공정에 투입되며, 납기는 더 늦어진다. 그래서 생산관리에서 Change Management는 선택이 아니라 필수다.

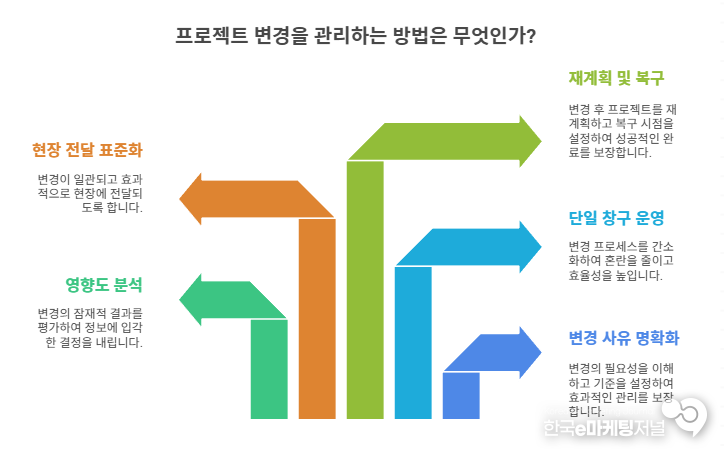

첫 번째 방법은 변경 사유의 명확화와 기준 설정이다. 모든 변경이 동일하게 취급되면 현장은 항상 흔들린다. 납기 위기, 고객 클레임 대응, 내부 효율 개선 등 변경 사유를 명확히 구분하고, 어떤 경우에만 계획 변경이 가능한지 기준을 세워야 한다. 기준 없는 변경은 곧 무질서다.

두 번째는 변경 영향도 분석이다. 생산계획을 바꾸기 전에 반드시 공정 부하, 병목, 자재 가용성, 인력 배치에 미치는 영향을 확인해야 한다. 일부 공정만 보면 좋아 보이지만, 전체 흐름에서는 더 큰 지연을 만드는 경우가 많다. 변경은 항상 전체 공정을 기준으로 판단해야 한다.

세 번째는 변경 단일 창구 운영이다. 여러 부서가 각자 계획을 바꾸면 현장은 감당할 수 없다. 생산계획 변경은 반드시 하나의 책임 부서와 승인 절차를 거치도록 해야 한다. 이는 속도를 늦추는 장치가 아니라, 불필요한 혼선을 줄이는 안전장치다.

네 번째는 현장 전달 방식의 표준화이다. 변경 내용이 말로 전달되면 왜곡된다. 변경된 작업 우선순위, 수량, 일정은 동일한 양식과 시스템으로 전달되어야 한다. MES나 디지털 작업 지시를 활용하면 작업자는 즉시 변경 사항을 확인할 수 있다.

다섯 번째는 변경 후 재계획과 복구 시점 설정이다. 변경은 일시적이어야 한다. 언제까지 변경된 계획을 적용하고, 언제 원래 계획으로 복귀할지 명확히 해야 현장이 안정된다. 변경이 상시화되면 그것은 관리 실패다.

생산계획 변경은 문제의 원인이 아니라 관리 역량을 시험하는 순간이다. 학생이 갑자기 시험 일정이 바뀌어도 계획을 다시 세우면 흔들리지 않듯, 공장도 변경을 체계적으로 관리하면 오히려 대응력이 강화된다. 변경을 통제하는 공장은 흔들리지 않는다.

한국e마케팅저널 주택규 기자 |