생산 리드타임은 고객이 주문한 시점부터 제품이 출하되기까지 걸리는 전체 시간이다. 많은 기업이 설비 속도를 높이거나 인력을 추가해 리드타임을 줄이려 하지만, 실제 원인은 대부분 공정 사이의 대기와 정체에 있다. 따라서 리드타임 단축의 핵심은 작업 속도가 아니라 공정 흐름의 최적화이다.

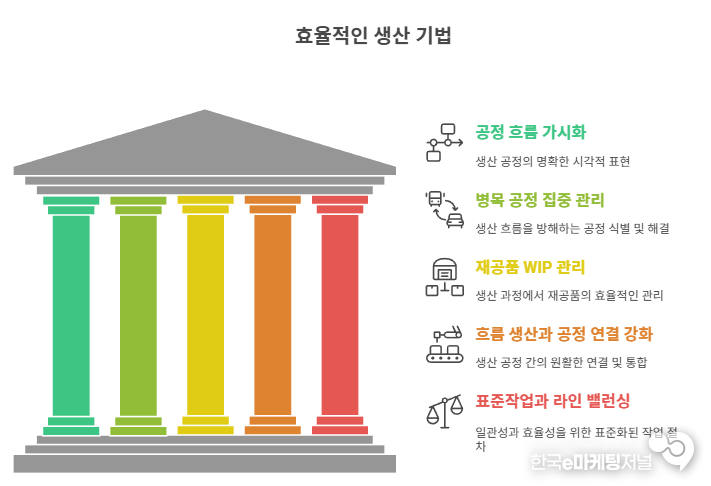

첫 번째 기법은 공정 흐름 가시화이다. 공정별 처리시간, 대기시간, 이동시간을 한눈에 볼 수 있도록 맵으로 정리하면 어디에서 시간이 멈추는지 명확해진다. 이 과정만으로도 불필요한 대기와 이동이 쉽게 드러난다.

두 번째는 병목 공정 집중 관리이다. 전체 리드타임은 가장 느린 공정 하나에 의해 결정된다. 병목 공정의 작업 시간을 줄이거나, 작업 분할과 우선 처리로 대기 시간을 줄이면 전체 흐름이 즉시 개선된다. 병목이 아닌 공정을 아무리 개선해도 효과가 제한적인 이유가 여기에 있다.

세 번째는 재공품 WIP 관리이다. 공정 사이에 재공품이 과도하게 쌓이면 대기시간이 급격히 늘어난다. 필요할 때 필요한 만큼만 다음 공정으로 흘려보내는 방식으로 WIP를 제한하면 흐름이 안정되고 리드타임이 짧아진다.

네 번째는 흐름 생산과 공정 연결 강화이다. 공정을 기능별로 나누기보다 제품 흐름 중심으로 재배치하면 이동과 대기가 줄어든다. 소규모 셀 생산이나 U자형 라인 구성은 다품종 환경에서도 리드타임 단축에 효과적이다.

다섯 번째는 표준작업과 라인 밸런싱이다. 공정별 작업 편차를 줄이고 작업량을 균형 있게 배분하면 공정 간 정체가 사라진다. 이는 추가 투자 없이도 즉각적인 효과를 낼 수 있는 실천적 방법이다.

리드타임 단축은 더 빨리 일하라는 요구가 아니다. 기다릴 필요가 없는 구조를 만드는 것이다. 공장은 공정 흐름을 정리하면 자연스럽게 속도가 빨라진다.

한국e마케팅저널 주택규 기자 |