제조현장에서 가장 흔한 혼란의 원인은 긴급 오더와 정상 오더가 뒤섞여 운영되는 상황이다. 고객 요청이나 내부 사정으로 긴급 오더가 발생하는 것은 피할 수 없지만, 문제는 이를 체계 없이 처리할 때 생긴다. 긴급 오더를 무작정 끼워 넣으면 정상 오더의 납기가 무너지고, 현장은 항상 쫓기는 상태가 된다. 우선순위 관리는 속도의 문제가 아니라 통제의 문제이다.

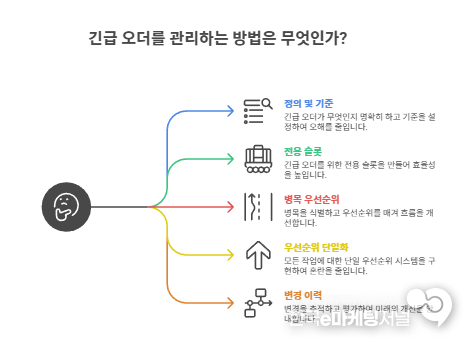

첫 번째 전략은 긴급 오더의 명확한 정의와 기준 설정이다. 모든 요청을 긴급으로 받아들이면 우선순위는 의미를 잃는다. 고객 클레임 대응, 법적 납기, 핵심 고객 유지 등 명확한 기준을 정해 진짜 긴급 오더만 분류해야 한다. 기준 없는 긴급은 조직 전체의 피로도를 높일 뿐이다.

두 번째는 긴급 오더 전용 슬롯 또는 버퍼 운영이다. 정상 생산 계획에 일정 비율의 여유 시간을 확보해 두면, 긴급 오더가 발생해도 전체 라인을 흔들지 않고 흡수할 수 있다. 이 버퍼는 낭비가 아니라 안정성을 위한 보험이다.

세 번째는 병목 기준 우선순위 판단이다. 우선순위는 병목 공정을 기준으로 정해야 한다. 병목 이전 공정을 아무리 바꿔도 효과는 제한적이다. 긴급 오더가 병목을 더 막히게 만드는지, 아니면 병목 이후 공정에서 처리 가능한지를 먼저 판단해야 한다.

네 번째는 작업 우선순위의 단일화이다. 현장 작업자가 여러 지시를 동시에 받으면 혼란은 필연적이다. 우선순위는 하나의 기준, 하나의 지시 체계로 전달되어야 한다. 디지털 작업 지시나 MES를 활용하면 변경 사항을 즉시 공유할 수 있다.

다섯 번째는 변경 이력 관리와 사후 평가이다. 긴급 오더가 얼마나 자주 발생했는지, 정상 오더에 어떤 영향을 미쳤는지를 기록하고 분석해야 한다. 반복되는 긴급은 구조적 문제의 신호이다. 이를 개선하지 않으면 같은 혼란은 계속된다.

긴급 오더는 나쁜 것이 아니다. 문제는 통제되지 않은 긴급이다. 공장은 명확한 기준과 구조가 있으면 흔들리지 않는다. 우선순위를 관리하는 공장은 바쁘지 않지만, 성과는 높다.

한국e마케팅저널 주택규 기자 |