생산성이 낮은 원인을 현장에서 찾다 보면, 의외로 설비나 인력이 아니라 기준정보 오류에서 문제가 시작되는 경우가 많다. 그 핵심이 바로 BOM(Bill of Materials) 과 Routing 이다. BOM은 무엇을 얼마나 쓸지 정하는 설계도이고, Routing은 어떤 순서와 시간으로 만들지 정하는 지도이다. 이 두 가지가 정확하지 않으면 생산계획, 자재조달, 공정운영이 동시에 흔들린다.

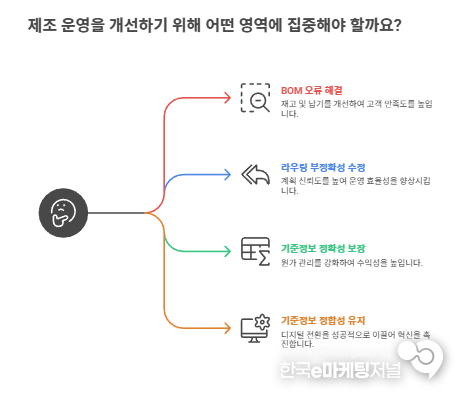

첫째, BOM 오류는 재고와 납기를 동시에 망친다. 수량이 과소하면 생산 중 자재 부족으로 라인이 멈추고, 과다하면 불필요한 재고가 쌓인다. 대체자재나 옵션 품목이 BOM에 반영되지 않으면 현장에서는 임시 대응이 늘어나 품질 변동과 재작업이 증가한다. 기준정보의 작은 오차가 곧바로 리드타임 증가로 이어진다.

둘째, Routing 부정확성은 계획의 신뢰도를 무너뜨린다. 공정 순서가 실제와 다르거나 표준시간이 과대, 과소 설정되면 생산계획은 실행 단계에서 무너진다. 병목이 아닌 곳에 인력과 설비를 배치하게 되고, 병목 공정은 항상 밀린다. 결과적으로 납기 준수율은 떨어지고 현장 혼란은 커진다.

셋째, 원가 관리의 출발점은 기준정보 정확도이다. BOM 단가와 공정시간이 정확해야 표준원가가 의미를 가진다. 기준이 틀리면 실적 비교가 왜곡되고, 개선 활동의 우선순위도 잘못 잡힌다. 원가 절감이 되지 않는 이유는 개선 의지가 아니라 기준의 오류일 때가 많다.

넷째, 디지털 전환의 성패는 기준정보 정합성에 달려 있다. MES, APS, AI 예측은 정확한 입력값이 있어야 작동한다. 기준정보가 부서별로 다르면 시스템은 서로 다른 답을 낸다. 단일 기준, 변경 이력 관리, 정기 점검이 필수다.

결국 BOM, Routing 관리는 문서 관리가 아니라 생산성 관리의 핵심이다. 공장은 잘못된 기준으로는 성과를 낼 수 없다. 정확한 기준이 있어야 빠르고 안정적인 생산이 가능하다.

한국e마케팅저널 주택규 기자 |