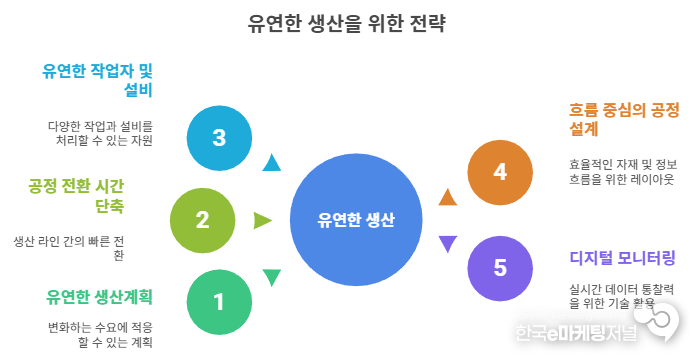

고객 요구가 다양해지고 제품 수명주기가 짧아지면서 제조업은 다품종 소량생산(Mix & Low Volume) 중심으로 빠르게 변화하고 있다. 이는 기존의 ‘대량생산’ 방식보다 훨씬 복잡하고 예측이 어렵기 때문에, 생산관리 전략도 완전히 다르게 접근해야 한다. 핵심은 유연성과 민첩성(Agility) 이며, 이를 갖춘 기업만이 시장 변동 속에서도 경쟁력을 유지할 수 있다.

첫 번째 전략은 유연한 생산계획 수립이다. 다품종 환경에서는 수요 변동이 크기 때문에 고정된 계획보다 ‘변경 가능한 계획’이 필요하다. 생산계획은 제품별 우선순위, 납기, 생산 시간, 공정 제약을 고려하여 짧은 주기로 재계획(Re-Scheduling)할 수 있어야 한다. 최근에는 APS(고급 생산스케줄링)를 활용해 수요 변동을 빠르게 반영하는 기업도 증가하고 있다.

두 번째는 공정 전환(Setup) 시간 단축이다. 제품 종류가 많아질수록 공정을 바꾸는 시간이 늘어나고 생산 손실이 커진다. SMED(Single Minute Exchange of Die) 기법을 적용해 내부 작업을 외부 작업으로 전환하거나, 작업 순서를 최적화해 셋업 시간을 최소화하면 생산 효율이 크게 향상된다.

세 번째 전략은 유연한 작업자와 설비 운영이다. 작업자는 다기능화(Multi-Skilling)를 통해 여러 공정을 소화할 수 있어야 하며, 설비는 조정, 확장, 전환이 쉬운 모듈형 구조가 적합하다. 작업자 배치 역시 고정이 아닌 탄력 배치를 사용하면 수요 변동에 민첩하게 대응할 수 있다.

네 번째는 흐름 중심의 공정 설계이다. 생산 흐름이 반복적으로 끊기면 리드타임이 급격히 증가한다. 다품종 환경에서는 생산 순서를 최적화해 공정 간 이동과 대기를 줄이고, 필요 시 소규모 셀 생산 방식(Cell Production)을 도입해 흐름을 유지해야 한다.

다섯 번째는 디지털 기반 실시간 모니터링이다. 제품이 많아질수록 문제 발생 원인을 찾기가 어려워지므로, IoT 센서, MES 데이터를 활용해 공정 상태, 재고, 작업 진행률을 즉시 파악해야 한다. 이는 계획 수정, 우선순위 변경, 작업자 배치 조정 등 빠른 의사결정을 가능하게 한다.

다품종 소량생산에서는 계획, 공정, 조직, 디지털의 네 요소가 조화를 이루어야 한다. 유연성을 갖춘 생산관리가 곧 새로운 경쟁력이다.

한국e마케팅저널 주택규 기자 |