현장에서 “사람도 있고 설비도 도는데 생산성이 오르지 않는다”는 말이 반복된다면, 그 원인은 대부분 대기시간에 있다. 대기시간은 설비 고장처럼 눈에 띄지 않지만, 누적될수록 생산성을 크게 갉아먹는 구조적 손실이다. 생산관리 관점에서 대기시간은 개인의 느림이 아니라 공정과 관리 구조의 결과이다.

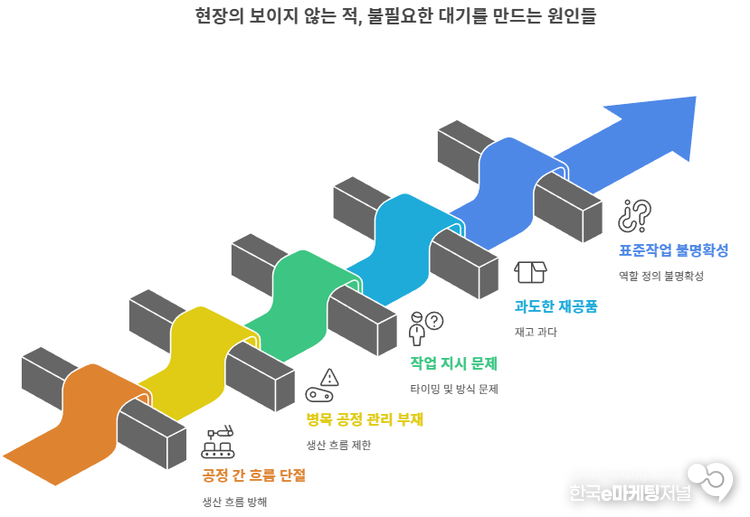

첫 번째 구조적 원인은 공정 간 흐름 단절이다. 앞 공정이 끝났는데 다음 공정이 준비되지 않아 기다리는 상황은 흔하다. 작업 순서, 자재 이동, 검사 타이밍이 맞지 않으면 사람과 설비는 동시에 멈춘다. 이는 공정별 최적화에만 집중하고 전체 흐름을 관리하지 않았을 때 발생하는 전형적인 문제이다.

두 번째는 병목 공정 중심 관리의 부재이다. 모든 공정을 동일하게 관리하면, 병목이 아닌 공정에서 과잉 생산이 발생하고 재공품이 쌓인다. 그 결과 병목 이후 공정은 자재를 기다리며 대기하게 된다. 대기시간은 병목을 기준으로 관리하지 않을 때 자연스럽게 늘어난다.

세 번째 원인은 작업 지시의 타이밍과 방식 문제이다. 지시가 늦거나, 우선순위가 불명확하면 작업자는 다음 작업을 기다릴 수밖에 없다. 특히 계획 변경이 잦은 환경에서 단일한 지시 체계가 없으면 대기시간은 급격히 증가한다. 이는 현장의 문제가 아니라 관리 체계의 문제이다.

네 번째는 과도한 재공품(WIP) 이다. 재공품이 많아 보이면 바빠 보이지만, 실제로는 이동과 대기가 늘어난 상태이다. 공정 사이에 쌓인 재공품은 작업 시작을 지연시키고, 우선순위 판단을 어렵게 만들어 대기시간을 확대한다.

마지막으로 표준작업과 역할 정의의 불명확성도 중요한 원인이다. 누가 무엇을 언제 준비해야 하는지가 명확하지 않으면, 작업자는 자연스럽게 기다리게 된다. 대기시간은 종종 “누구의 일인지 애매한 영역”에서 발생한다.

대기시간은 눈에 띄지 않지만, 가장 확실한 생산성 저하 요인이다. 생산성을 높이기 위해 속도를 올리기 전에, 기다릴 이유를 제거하는 구조를 먼저 만들어야 한다. 대기시간을 관리하는 공장은 조용하지만 강하다.

한국e마케팅저널 주택규 기자 |