생산라인 밸런싱(Line Balancing)은 각 공정의 작업 시간을 균형 있게 배분해 전체 라인의 흐름을 최적화하는 생산관리 기법이다.

설비나 인력을 추가하지 않아도 생산성이 눈에 띄게 개선되는 경우가 많기 때문에, 현장 개선의 가장 효과적인 방법 중 하나로 꼽힌다. 생산성이 낮은 공장은 대부분 작업이 느린 것이 아니라, 균형이 맞지 않게 운영되고 있는 경우가 많다.

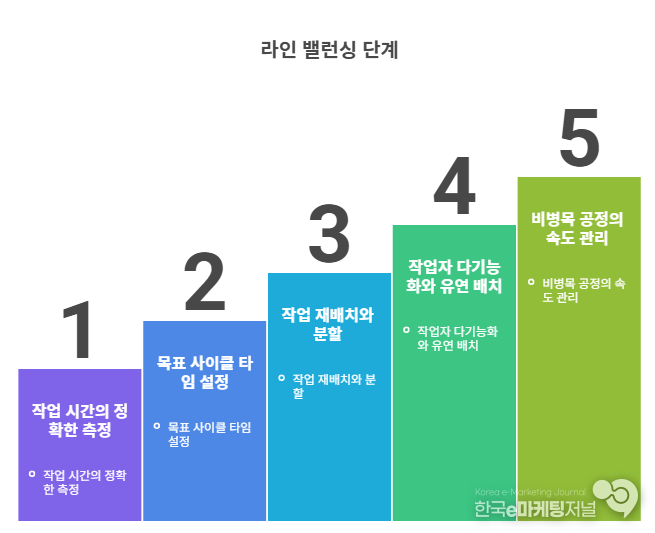

라인 밸런싱의 첫 단계는 작업 시간의 정확한 측정이다. 공정별 표준 작업 시간을 파악하지 못하면 균형을 맞출 수 없다. 타임 스터디를 통해 각 작업의 실제 소요 시간을 측정하고, 편차가 큰 공정을 찾아내야 한다. 이 과정에서 병목 공정이 자연스럽게 드러난다.

두 번째는 목표 사이클 타임 설정이다. 하루 생산 목표량과 근무 시간을 기준으로, 한 공정이 감당해야 할 이상적인 작업 시간을 정한다. 이 기준을 중심으로 작업을 재배치해야 라인 전체가 같은 속도로 움직일 수 있다.

세 번째는 작업 재배치와 분할이다. 특정 공정의 작업 시간이 과도하게 길다면, 일부 작업을 앞뒤 공정으로 이동시키거나 작업을 세분화해 부담을 나누는 방식이 효과적이다. 단순한 작업 이동만으로도 대기 시간이 줄고, 생산 흐름이 부드러워진다.

네 번째는 작업자 다기능화와 유연 배치이다. 작업자가 한 공정만 담당하면 균형이 깨졌을 때 대응이 어렵다. 여러 공정을 수행할 수 있도록 교육하면, 생산량 변동이나 결원 발생 시에도 라인을 안정적으로 유지할 수 있다. 이는 다품종 소량생산 환경에서 특히 중요하다.

다섯 번째는 비병목 공정의 속도 관리이다. 병목보다 빠른 공정은 과잉 생산과 재공품 증가를 유발한다. 라인은 가장 느린 공정을 기준으로 운영해야 하며, 전체 흐름을 고려한 속도 조절이 필요하다.

라인 밸런싱은 단순한 작업 배치가 아니라 공정 전체를 바라보는 관리자의 시각을 요구한다. 공장은 작업의 균형을 맞출 때 생산성이 극대화된다. 균형 잡힌 라인은 추가 투자 없이도 가장 강력한 경쟁력이 된다.

한국e마케팅저널 주택규 기자 |