기업의 손익을 갉아먹는 가장 큰 원인 중 하나는 눈에 잘 보이지 않는 불량 비용(COPQ, Cost of Poor Quality) 이다.

불량은 단순히 폐기된 제품만을 의미하지 않는다. 재작업, 검사 인력 증가, 납기 지연, 고객 클레임, 신뢰도 하락까지 모두 불량 비용에 포함된다. 생산관리 관점에서 COPQ 관리는 품질 문제가 아니라 원가와 수익을 지키는 핵심 경영 과제이다.

COPQ는 크게 네 가지로 나뉜다.

첫째는 내부 실패비용으로, 공정 내에서 발생하는 불량 폐기와 재작업 비용이다. 둘째는 외부 실패비용으로, 출하 후 발생하는 반품, A/S, 클레임 처리 비용이다. 셋째는 검사 비용이며, 넷째는 예방 비용이다. 흥미로운 점은 예방 비용이 늘어날수록 실패 비용은 급격히 줄어든다는 것이다.

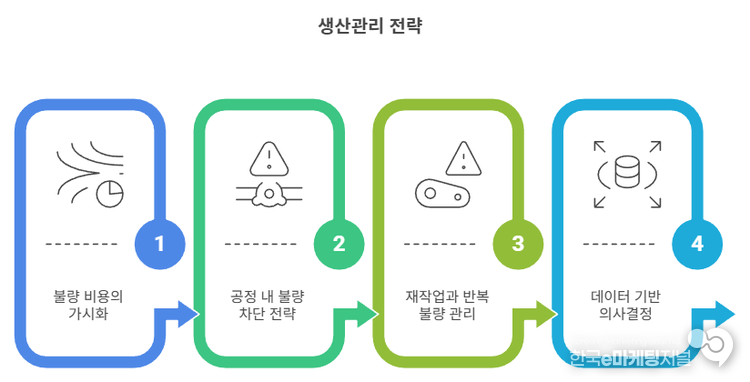

생산관리의 첫 번째 전략은 불량 비용의 가시화이다. 많은 기업이 불량률은 관리하지만, 불량으로 얼마의 비용이 발생했는지는 정확히 계산하지 않는다. 재작업 시간, 추가 인력 투입, 납기 지연 패널티를 금액으로 환산하면 불량의 심각성이 명확해진다. 숫자로 보이지 않는 문제는 개선되지 않는다.

두 번째는 공정 내 불량 차단 전략이다. 최종 검사에서 불량을 찾는 방식은 이미 늦다. 공정 중간에서 이상을 감지하고 즉시 조치해야 실패비용을 줄일 수 있다. 공정능력 관리, 관리도, 표준작업 준수는 COPQ를 낮추는 가장 효과적인 방법이다.

세 번째는 재작업과 반복 불량 관리이다. 같은 불량이 반복된다면 이는 개인의 실수가 아니라 공정 설계의 문제이다. QC 스토리 기법을 활용해 근본 원인을 제거하지 않으면 COPQ는 계속 누적된다.

네 번째는 데이터 기반 의사결정이다. 불량 유형별 비용, 공정별 COPQ, 설비별 불량 손실을 분석하면 개선 우선순위가 명확해진다. AI와 MES 데이터를 활용하면 불량 비용이 발생하기 전 단계에서 예방도 가능하다.

기업은 불량 비용을 방치하면 이익이 남지 않는다. COPQ 관리는 품질 활동이 아니라 이익을 지키는 생산관리의 본질이다.

한국e마케팅저널 주택규 기자 |