현장에서 발생하는 문제의 대부분은 비슷한 형태로 반복된다. 불량이 다시 발생하고, 납기가 지연되고, 같은 설비에서 같은 문제가 되풀이된다.

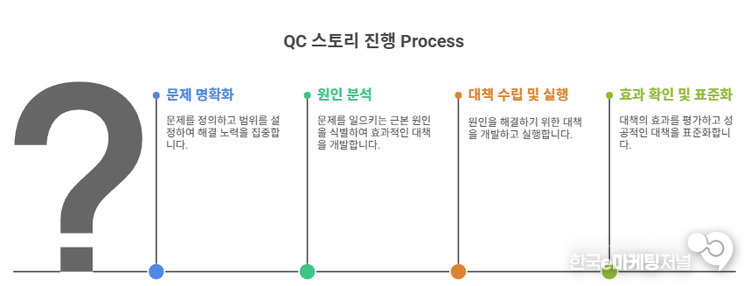

이런 악순환을 끊기 위해 필요한 것이 바로 QC 스토리(Quality Control Story) 이다. QC 스토리는 복잡한 이론이 아니라, 현장에서 문제를 발견하고 해결하는 가장 기본적이면서도 강력한 문제해결 방법이다.

QC 스토리의 출발점은 문제의 명확화이다. 막연히 “불량이 많다”가 아니라, 언제, 어디서, 얼마나, 어떤 불량이 발생했는지를 수치로 정의해야 한다. 현장 데이터와 사실 중심으로 문제를 표현해야 이후 단계가 흔들리지 않는다.

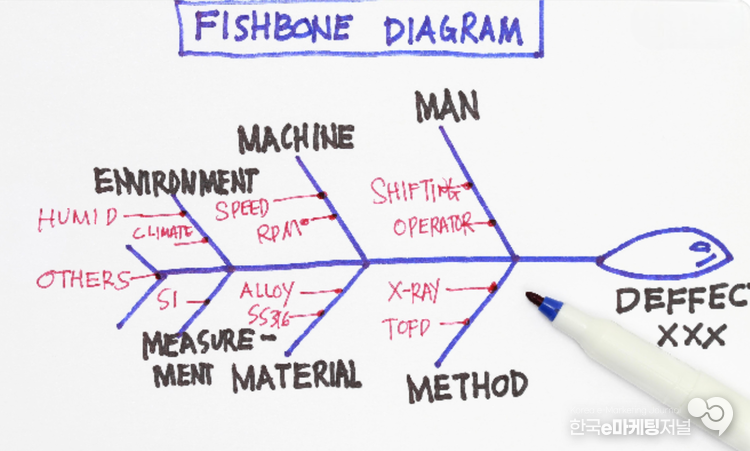

두 번째 단계는 원인 분석이다. 특성요인도, 파레토 분석, 5Why 기법을 활용해 문제의 근본 원인을 찾는다. 이때 중요한 점은 개인의 실수가 아니라, 공정과 시스템의 문제로 접근하는 것이다. 현장 작업자의 경험과 데이터가 결합될 때 원인 분석의 정확도가 높아진다.

세 번째는 대책 수립과 실행이다. 실행 가능한 대책을 정하고, 누가, 언제, 어떻게 할 것인지를 명확히 한다. 현장에서 바로 적용할 수 있는 개선이 가장 효과적이다. 작은 개선이라도 즉시 실행하고 결과를 확인하는 것이 중요하다.

네 번째는 효과 확인과 표준화이다. 개선 결과가 실제로 효과가 있었는지 데이터를 통해 확인해야 한다. 효과가 검증되면 작업 표준, 점검 기준, 교육 내용으로 반영해 재발을 방지한다. QC 스토리는 이 단계에서 비로소 완성된다.

QC 스토리의 핵심은 도구가 아니라 현장 참여이다. 현장 작업자가 직접 문제를 정의하고 해결 과정에 참여할수록 개선 효과는 커지고 조직 역량도 함께 성장한다.

공장은 QC 스토리를 통해 문제를 학습해야 한다. QC 스토리는 보고서가 아니라, 현장을 바꾸는 실행 중심의 문제해결 문화이다.

한국e마케팅저널 주택규 기자 |