많은 기업이 생산성을 높이기 위해 자동화를 추진하지만, 실제 현장에서는 실패하거나 기대만큼의 효과를 내지 못하는 경우가 많다. 그 이유는 대부분 표준 없이 자동화를 시도했기 때문이다.

자동화는 기계가 사람을 대신하는 과정이 아니라, 표준화된 작업 절차를 기계가 반복 수행하도록 만드는 일이다. 즉, 표준이 없으면 자동화도 없다.

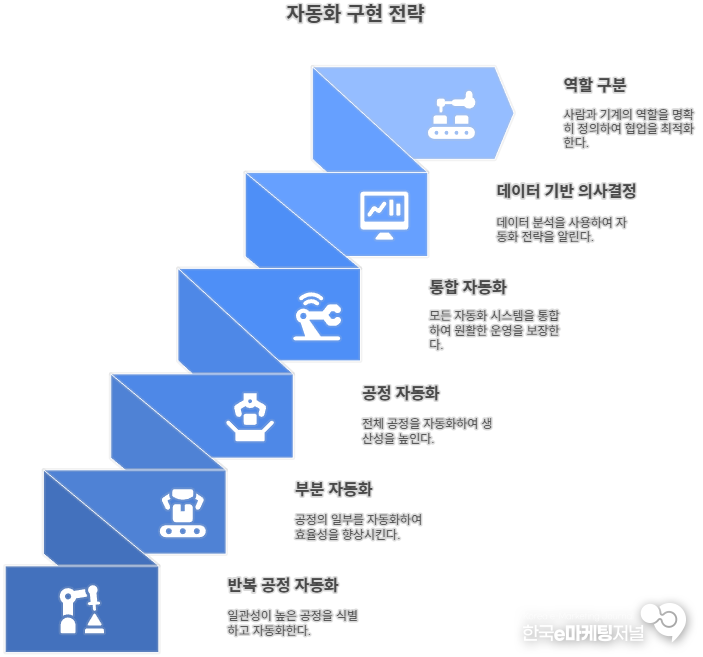

작업 표준화가 완성되면, 그다음 단계는 자동화 설계(Automation Design) 이다. 자동화를 효과적으로 도입하려면 다음의 단계별 전략이 필요하다.

첫째, 반복성과 일관성이 높은 공정부터 자동화한다. 예를 들어, 동일한 동작을 반복하는 조립, 포장, 검사 공정은 자동화 효과가 크다. 반면 변수가 많거나 숙련자의 판단이 필요한 공정은 우선 순위를 낮춰야 한다.

둘째, 단계별로 도입한다. 한 번에 전면 자동화를 시도하면 리스크가 크다.

1단계 – 부분 자동화: 단순 반복작업을 중심으로 설비를 도입해 효율을 확인한다.

2단계 – 공정 자동화: 여러 작업 단계를 연계해 생산 흐름을 자동으로 조정한다.

3단계 – 통합 자동화: MES, ERP 등과 연동하여 전체 생산라인의 데이터를 실시간으로 관리한다.

셋째, 데이터 기반 의사결정 구조를 만든다. 자동화된 설비는 데이터를 생성한다. 이 데이터를 분석하면 병목공정, 불량 패턴, 설비 가동률 등을 파악할 수 있다. 이를 바탕으로 설비 가동조건을 최적화하고, 다음 단계의 자동화 설계를 더욱 정밀하게 만들 수 있다.

넷째, 사람과 기계의 역할을 명확히 구분한다. 자동화의 목적은 사람을 완전히 대체하는 것이 아니라, 사람은 판단과 개선에 집중하고, 기계는 반복과 정밀에 집중하는 구조를 만드는 것이다.

결국 자동화는 기술 프로젝트가 아니라 관리의 진화 단계이다. 표준화된 절차를 기반으로 데이터를 활용해 점진적으로 발전시켜야 한다. 표준화된 작업 위에 자동화를 설계해야 진정한 효율을 얻을 수 있다.

한국e마케팅저널 주택규 기자 |